В связи с разработкой перспективных конструкций специализированных проходческих перегружателей, в частности с клиновым тягово-транспортирующим органом (ТТО), исследуется пропускная способность этих транспортных машин при стохастическом характере формирования входного грузопотока.

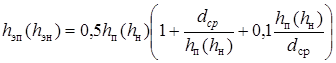

Для конвейеров-перегружателей с клиновым ТТО реализуется порционный принцип транспортирования. В результате комплексных исследований конвейеров с клиновыми ТТО [78–82] разработаны детерминированные математические модели, описывающие рабочий процесс. К параметрам конвейера относятся величины, представленные на рисунке 4.3.

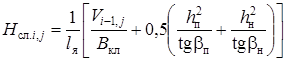

Основные закономерности рабочего процесса сводятся к следующему [81]:

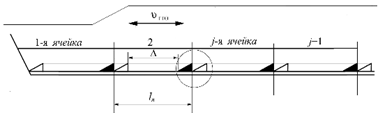

– эквивалентная высота клиньев

; (4.1)

; (4.1)

– коэффициенты проникающей способности клиньев

К2 = 1 – 0,1(tgbп / tgaм), К4 = 1 – 0,187(tgbн / tgaм), (4.2)

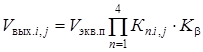

– формирование грузопотока подчиняется рекуррентному соотношению после окончания i-го цикла работы ТТО:

Vi,j = V(i-1),j + Vвых.i, (j-1) + VШПМ.i, j – Vвых.i, j, (4.3)

где dср – средний размер куска материала, находящегося в данной ячейке;

![]() Vi,j – объём материала, сформированный в j-й ячейке после i-го цикла работы подвижного клина;

Vi,j – объём материала, сформированный в j-й ячейке после i-го цикла работы подвижного клина;

V(i-1),j – то же, оставшийся в j-й ячейке после окончания (i-1)-го цикла;

Vвых.i, (j-1), Vвых.i, j – объёмы, образующиеся на выходе (j-1)-й и j-й ячейке после i-го цикла работы клинового ТТО; (VШПМ.)i, j – поступление извне в j-ю ячейку в i-м цикле.

Рис. 4.3. Схема конвейера с клиновым ТТО:

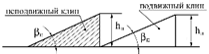

hп, hн – высота стенки клиньев; bн, bп – углы заострения клиньев;

aм – угол трения материала о поверхность клиньев; Bкл – ширина желоба (в свету);

D – свободный ход подвижного клина; Dц – диаметр поршня приводных гидроцилиндров; Qнп – расход насоса маслостанции, м3/с.

По этим данным можно определить: длину ячейки lя = D + hп/tgbп + hн/tgbн; продолжительность цикла Tц = p ![]() D / 2Qнп

D / 2Qнп

Задача моделирования процесса развития поциклового грузопотока сводится к следующему. К началу процесса моделирования порционного грузопотока известны объёмы V(i-1),j и VШПМ.j. Нужно найти объём в j-й ячейке Vi,j, для чего необходимо определить объёмы на выходе из ячеек j-1 и j в i-м цикле проталкивания. Согласно экспериментальным данным:

, (4.4)

, (4.4)

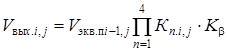

где j = 0, 1, 2, …, JJ, JJ – число ячеек в конвейере; Vэкв.п – эквивалентный объем груза в ячейке. Этот объём не зависит от номера ячейки и определяется как некоторая базовая величина:

![]() . (4.5)

. (4.5)

Средний размер куска транспортируемого материала, находящегося в данной j-й ячейке dср, в детерминированном варианте моделирования не зависит от номера ячейки и величины объёма груза в ней, то есть dср = const. Поэтому в формулах для расчёта величине dср индексы не присваиваются.

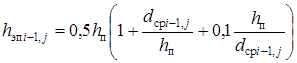

При формировании dср как случайной величины этот показатель должен иметь индексы j – номер ячейки, i-1 – номер цикла, после которого сформировался dср. Таким образом, для стохастического процесса приведённые ранее формулы имеют вид:

; (4.6)

; (4.6)

![]() ; (4.7)

; (4.7)

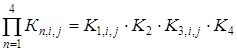

, (4.8)

, (4.8)

где dсрi-1,j – средний размер куска, сформировавшийся в j-й ячейке после (i-1)-го цикла;

, (4.9)

, (4.9)

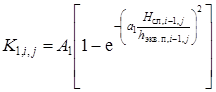

где K1,i,j – коэффициент влияния высоты слоя материала на выходе из j-й ячейки в i-м цикле:

, (4.10)

, (4.10)

где A1 = 4,3 – коэффициент, характеризующий предельную высоту слоя материала; а1 – параметр экспоненты, а1 = 0,38; Hсл,i–1,j – высота слоя материала, находящегося в j-й ячейке после (i-1)-го цикла;

; (4.11)

; (4.11)

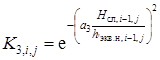

, (4.12)

, (4.12)

где а3 – параметр экспоненты, характеризующей работу неподвижного клина, а3 = 0,12; Kb – коэффициент влияния угла наклона перегружателя:

![]() , C – параметр, C = 0,7.

, C – параметр, C = 0,7.

Ниже показано более детальное формирование среднего случайного размера куска в каждом из выделенных объёмов Vi,j и Vвых.i, j на основе результатов имитационного моделирования dср в малом объёме (п. 2.4).