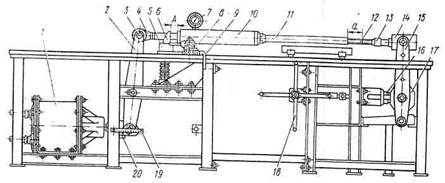

На стенде имеется механизм, позволяющий имитировать износ тормозных колодок (увеличение или уменьшение зазора между колодкой и колесом). Вращением маховика 18 уменьшается или увеличивается расстояние между упором 16 и колодкой 17, шарнирно подвешенной на вертикальном рычаге 15. На верхнем шарнире вертикального рычага установлен поворотный демпфер 14 пружинного типа, имитирующий упругие деформации рычажной передачи. На шток демпфера навинчена тяговая муфта 13 с быстродействующим захватом.

Воздух поступает в тормозной цилиндр по трубе 9 через кран 8 вспомогательного тормоза локомотива усл. № 4ВК. Давление в тормозном цилиндре при испытании контролируется по манометру 7',

Рисунок 5. Стенд для испытания регуляторов

а величину выхода штока можно определить по указателю 20, закрепленному на штоке поршня тормозного цилиндра, и масштабной линейке 19, установленной на: каркасе стенда.

Механизм регулировки зазоров между колодкой и упором и демпферное устройство позволяют проверить работу автоматического регулятора в условиях, близких к эксплуатационным.

При испытании авторегулятора на стенде проверяется его работа на стабильность действия и стягивание рычажной передачи при различной величине износа тормозных колодок.

Устанавливая регулятор 10 на стенд, его ушко 4 соединяют с вертикальным рычагом 2 при помощи валика 3 со шплинтом. С противоположной стороны регулирующий винт 12- соединяют муфтой 13 с поворотным демпфером 14.

Проверка работы автоматического регулятора на стабильность позволяет определить способность регулятора при нормальных зазорах между колодками и колесами сохранять постоянную величину выхода штока поршня тормозного цилиндра. Для этого вращением маховика 18 против часовой стрелки устанавливают зазор между упором 16 и колодкой 17 вертикального рычага, обеспечивающий определенную величину хода штока, тормозного цилиндра, например 100 мм при полном служебном торможении. Затем поворотом ручки крана 8 производят полное служебное торможение. Исправный авторегулятор должен установить выход штока в пределах 100 мм. Далее, поворачивая ручку крана 8, выпускают воздух из цилиндра, рычажная передача стенда возвращается в исходное положение, а между упором 16 и колодкой 17. образуется зазор.

Чтобы проверить стабильность работы регулятора, наносят продольную и поперечную меловые риски на конец защитной трубы 11 я регулирующий винт 12 и производят одно-два регулировочных торможения с последующим отпуском. У исправного авторегулятора меловые риски не должны сместиться. Если же они сместились, значит, регулятор неисправен и его необходимо вернуть в ремонтное отделение АКП.

Во время эксплуатации регулятор должен надежно стягивать рычажную передачу в зависимости от увеличения выхода штока поршня тормозного цилиндра, поддерживая постоянные зазоры между колодками и колесами.

Проверяя на стенде действие регулятора на стягивание рычажной, передачи, необходимо маховик 18 повернуть по часовой стрелке на один-два оборота, чтобы между упором 16 и колодкой 17 образовался зазор 8—16 мм. Затем производят при помощи крана 8 полное служебное торможение с последующим отпуском, в результате чего регулятор должен сократиться по длине на величину до 8—10 мм и стянуть рычажную передачу. Проверку величины стягивания (также и роспуска) производят замером рабочего хода регулирующего винта. Операцию стягивания следует повторить еще 1—2 раза.

На исправный регулятор после испытания устанавливают металлическую бирку, на которой выбивается клеймо, присвоенное ремонтному пункту, и дата проведения испытания. Бирку закрепляют болтом, стопорящим головку на корпусе регулятора. Результаты испытания записывают в отдельный журнал.

Нерабочие поверхности отремонтированного и испытанного авторегулятора окрашивают битумным лаком и устанавливают регулятор в вертикальном положении ушком вниз на стеллаж готовой продукции.

Монтаж авторегулятора на вагоне и

проверка его действия.

Перед установкой на вагон регулирующий винт авторегулятора должен быть вывернут таким образом, чтобы расстояние от конца защитной трубы 8 до риски на регулирующем винте было в пределах а = 500 мм. При постановке на вагон, оборудованный рычажным приводом, авторегулятор нужно положить на предохранительную скобу 3, ушко 2 пропустить между планками рычага-упора 10 и установить между горизонтальными рычагами 11. Затем вставить в отверстие валик , надеть на него шайбу и закрепить шплинтом.